D’où vient le Lean Management ?

Les origines de cette approche remontent à l’industrie manufacturière. Dans le cadre du Programme International des Véhicules Automobiles (IMVP), les chercheurs James P. Womack, Daniel T. Jones et Daniel Roos ont étudié les différences prédominantes dans les conditions de développement et de production au sein de l’industrie automobile. Dans le livre qui en a résulté, « La deuxième révolution dans l’industrie automobile », ils ont développé de nouvelles approches pour un système de développement et de production avec une efficacité et une qualité accrues par rapport aux autres systèmes. C’est sur cette base qu’est née la production allégée, qui a été particulièrement influencée par Toyota. Le constructeur automobile japonais est considéré comme un pionnier dans le domaine du Lean Management et a introduit le système de production Toyota (TPS) dès les années 1930 pour réduire le gaspillage dans l’entreprise. Cette mesure a rendu la production à la fois plus efficace, plus rapide et moins coûteuse.

Au fil du temps, les méthodes ont été adaptées et généralisées, étendant ainsi leur influence à d’autres secteurs. C’est ainsi qu’est né le terme « Lean Management », initialement inventé par Pfeiffer et Weiß en 1992, bien que l’accent fût toujours mis sur la production.

« Dans le quotidien de bureau, le Lean Management s’occupe par exemple de l’élimination des problèmes d’interface ou des responsabilités non définies dans la collaboration. »

Les gestionnaires et les consultants d’entreprise ont continuellement développé les méthodes employées, au-delà de la simple production. Avec le temps, cela a donné naissance à toute une philosophie de gestion, aujourd’hui généralement connue sous le nom de Lean Management.

L’approche d’optimisation pour des processus d’affaires plus rationalisés existe désormais sous diverses formes et est divisée en de nombreuses applications, telles que le Lean Development et le Lean Leadership. Dans le quotidien de bureau, le Lean Management s’occupe par exemple de l’élimination des problèmes d’interface ou des responsabilités non définies dans la collaboration.

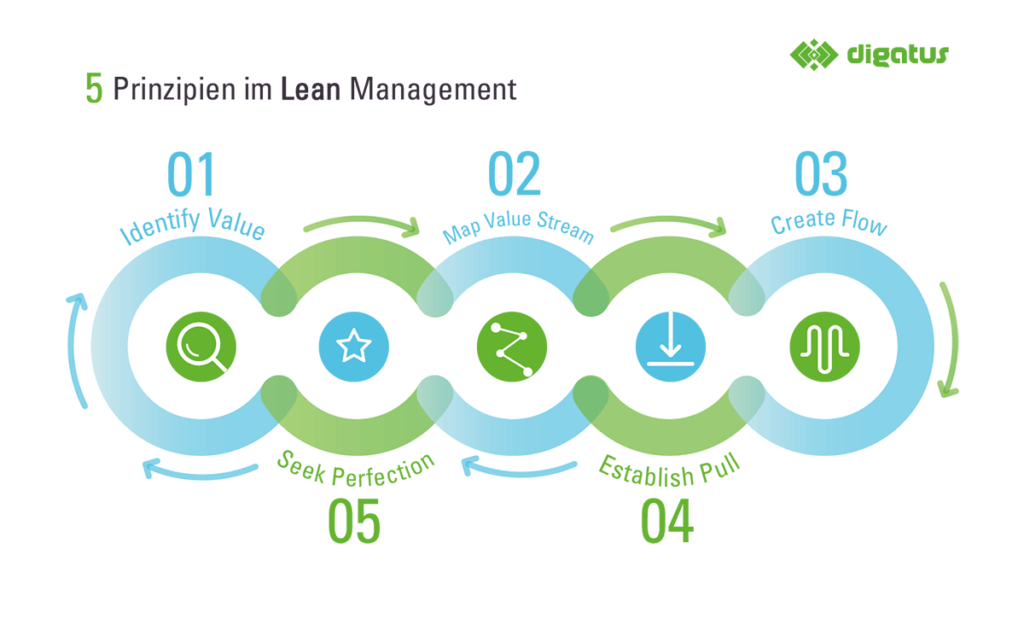

Les cinq principes du Lean Management

Le « management allégé » est un concept de direction et d’organisation basé sur l’approche d’optimisation continue des processus pour une conception efficace tout au long de la chaîne de valeur. Il s’adresse ainsi aujourd’hui à tous les domaines de l’entreprise où il y a du gaspillage et où des erreurs se produisent que l’on souhaite éviter. L’objectif est d’harmoniser les processus existants, de créer une orientation client plus forte et de réduire les coûts dans le cadre d’une gestion d’entreprise particulièrement axée sur les processus. Pour répondre à ces exigences, les entreprises peuvent s’orienter selon les cinq principes du Lean Management.

Cinq principes du Lean Management

- La valeur ajoutée pour les clients est au centre (Identify Value)

Dans cette première étape, la perspective des clients est adoptée afin d’identifier leurs souhaits et leurs exigences. Dans le Lean Management, les activités d’une entreprise doivent toujours être orientées vers la création de ces valeurs ajoutées pour les clients. Si ce n’est pas le cas, cela est considéré comme du gaspillage. - Identifier le flux de valeur (Map Value Stream)

Dans la deuxième étape, l’ensemble de la chaîne de valeur est examiné de près. Cela permet d’identifier les processus et les activités qui créent réellement de la valeur ajoutée pour le client. Sur la base de cette analyse, les processus clés particulièrement importants sont mis en évidence et des potentiels de rationalisation, voire d’économie de processus, peuvent éventuellement apparaître. - Assurer un flux de travail fluide (Create Flow)

Sur la base de l’analyse du flux de valeur, il s’agit ensuite de planifier tous les processus de travail et de les rendre aussi fluides que possible. Il faut notamment tenir compte des goulots d’étranglement potentiels ainsi que de la collaboration interfonctionnelle et interdépartementale des différentes équipes. - Agir selon le principe du flux tiré (Establish Pull)

Afin de réduire les temps d’attente ou les retards, il est recommandé d’établir un système de flux tiré, c’est-à-dire d’aligner le travail sur la demande. Cette méthode de travail vise à préserver les ressources disponibles et à garantir un flux de travail stable. - Amélioration continue (Seek Perfection)

Cette cinquième et dernière étape du Lean Management revêt une importance particulière, car il s’agit de l’amélioration continue. Les processus et les procédures au sein des entreprises ne sont pas statiques, et les conditions préalables ainsi que les exigences sont sujettes à des changements. Par conséquent, la quête de la perfection est un élément important et continu du Lean Management.

Pour mettre ces principes en pratique, il existe de nombreuses méthodes et outils de soutien. Kaizen, la méthode 5S et Kanban sont des exemples bien connus qui seront expliqués plus en détail dans un article complémentaire ici dans le magazine.

Avantages et inconvénients du Lean Management

S’agissant d’une approche universelle, les méthodes du Lean Management peuvent être appliquées dans divers secteurs et ne sont pas limitées à une taille d’entreprise spécifique. Elles sont adaptables individuellement aux besoins des clients et de chaque entreprise. Lorsque les méthodes sont bien mises en œuvre, des améliorations deviennent rapidement visibles avec relativement peu d’efforts, car la plupart ne nécessitent pas de formations ou de perfectionnements de longue durée et peuvent être rapidement mises en œuvre au sein des équipes. Cela accroît la motivation des employés à appliquer activement ces méthodes. Pour une application globale dans l’entreprise, il est particulièrement important de créer une conscience du Lean Management et de l’ancrer. Si cela réussit, le Lean Management peut conduire à une productivité accrue, une meilleure qualité, une satisfaction client supérieure ainsi qu’à des avantages concurrentiels.

Cependant, l’application active dans la pratique exige un haut degré d’autodiscipline. Il est donc important que les employés comprennent les avantages des méthodes et s’y identifient afin d’être motivés à les appliquer. L’approche visant à réduire le gaspillage pourrait en outre mettre en danger une culture saine de l’erreur. Si la culture Lean est mise en œuvre de manière trop stricte, il existe un risque que les employés aient l’impression que plus aucune erreur n’est permise, car on leur inculque de réduire le gaspillage et d’être constamment plus efficaces. Parfois, cependant, il n’est pas possible d’optimiser davantage le processus en raison des circonstances prédominantes.

Conclusion

Dans le Lean Management, l’accent principal est mis sur la rationalisation des processus et la création de valeur ajoutée pour les clients. Pour atteindre cet objectif, les entreprises peuvent s’orienter selon les cinq principes du Lean Management : Identify Value, Map Value Stream, Create Flow, Establish Pull et Seek Perfection. Si ces principes sont bien mis en œuvre et ancrés de manière globale dans l’entreprise, ils peuvent augmenter la productivité, la qualité et la satisfaction client. L’ensemble de l’entreprise, c’est-à-dire aussi bien les employés que les cadres, doit accepter l’application des méthodes Lean et les promouvoir conjointement. Car le Lean Management ne peut être vraiment efficace que si tous les participants y adhèrent, sinon les processus et les méthodes ne peuvent pas être mis en œuvre de manière stable.